Цифровизация производства сегодня является актуальным аспектом развития любого промышленного предприятия Казахстана. АО «ПАВЛОДАРЭНЕРГО» внедряет автоматизированные комплексы и интеллектуальные системы, взаимодействуя с ведущими специализированными компаниями.

Для внедрения определенного элемента модернизации на станции, прежде всего, выполняется проект. Это стандартная процедура по переводу оборудования с «ручного» управления на программно-технические комплексы. Процесс трудоемкий, но вполне возможный. И даже на уже работающем оборудовании.

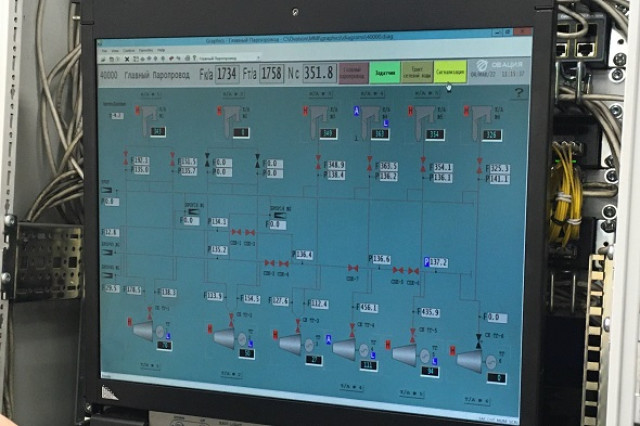

По словам руководителя участка программного обеспечения автоматизированных систем управления технологическими процессами (ПО АСУ ТП) № 11 на ТЭЦ-3 Павла Чеснокова, из последних внедрений – система АСДУ (автоматизированная система диспетчерского управления). Она ведет сбор данных по показаниям работы генераторов, которые транслируются начальнику смены электроцеха, в центральную диспетчерскую службу, доступны они и для главного инженера. Можно видеть мощность, активные фазы и прочие параметры.

«Это дает возможность системному оператору в лице КЕГОК, видеть нагрузку станции, которую она несет в сеть. Что в свою очередь, позволяет оперативно реагировать на возможный сбой или аварийную ситуацию», – говорит Павел.

На внедрение новой системы на станции уходит около месяца. Но если система более масштабна, например, модернизация котлов и турбин, это требует и большего времени. По системе АСДУ компания работает с Омским НПО «МИР». Российский разработчик и поставщик приборов и решений для интеллектуальных сетей и подстанций, занимается внедрением автоматизированных систем в электрических сетях электросетевых компаний. Кроме того, данная компания представила автоматизированную систему коммерческого учета электроэнергии (АСКУЭ). Подобных разработок казахстанских компаний на сегодня нет.

Активная работа по внедрению современных автоматизированных систем на ТЭЦ-3 началась в 2010 году с котла №1, затем соответственно, турбина №1. И дальше по плану. Сегодня на старых схемах остались только турбина №3 и котлоагрегат №6.

«Там тоже присутствует автоматика, но она выполняет определенные задачи. Новое оборудование – значительно расширяет возможности и минимизирует человеческий фактор. Относительно недавно, в 2019 году у нас внедрили групповой регулятор электрический и тепловой мощности на базе ПТК «Овация» компании Emerson. Все шесть котлов и турбин работают на локальной автоматике, т.е. если поставить им необходимый режим, в нем и будут работать. Чтобы необходимая нагрузка держалась стабильно, все эти системы объединили в одну. Начальник смены задает определенную нагрузку, которую должна нести ТЭЦ, система эти данные принимает выполняет оценку информации, выбирает управляющее воздействия и реализует их. В случае нештатных ситуаций, она автоматически ограничивает и перераспределяет нагрузку на агрегаты.», – говорит Павел.

В рамках инвестиционной программы на ТЭЦ-3 введен в эксплуатацию проект автоматизации — система прогностики и удаленного мониторинга турбогенератора № 6, блочного трансформатора 6Т и фундамента турбогенератора № 6. Разработка носит название «ПРАНА» и принадлежит российской компании. Новая программа позволяет упреждать развитие инцидентов и аварий на объектах генерации, обеспечивать безотказность работы энергетических установок и сокращать внеплановые простои. Технология мониторинга проста: «ПРАНА» интегрируется в штатную автоматизированную систему управления теплоэлектроцентрали, при этом не требует каких-либо изменений в конфигурации оборудования. Данные передаются на сервер нижнего уровня, расположенный в специальной демилитаризованной зоне ТЭЦ. Система сравнивает текущие данные о состоянии оборудования с математическими моделями и в автоматическом режиме выявляет зарождающиеся неисправности. За одну секунду система обрабатывает 2500 параметров работающего энергоблока. Кроме этого, акустические датчики, а именно такой метод применен для контроля фундамента турбогенератора, способны фиксировать перемещение, вибрацию или деформацию фундаментной плиты, изменять и регистрировать параметры целостности и эксплуатации оборудования. При появлении или развитии дефекта система определяет его характер, скорость развития и степень опасности.

Прогресс на месте не стоит. И то, что вчера казалось новейшим, завтра – устаревает. Поэтому специалисты регулярно совершенствуют свои знания.

«Если в этой сфере работаешь, легче понимать другие системы. Несомненно, отличия имеются, скажем, способы конфигурирования, редактирования, используются разные контролеры, программное обеспечение и приходится учиться новому. Это нормальный процесс», - уверен Павел.

«Несомненно, автоматизация, цифровизация облегчают жизнь специалистам. Мы имеем больше информации по работе оборудования, больше возможности для анализа, что немаловажно, исключается человеческий фактор. Конечно, без людей никуда, ведь и автоматика может давать сбой и тогда вводится «ручное управление». Но уже сегодня большинство процессов доверено автоматике и это надежно», – считает Павел Чесноков.